电火花成型机 精密金属成形机床制造的核心技术与应用

电火花成型机,又称电火花加工机床或EDM(Electrical Discharge Machining)机床,是现代金属成形机床制造领域中的一项关键技术装备。它利用脉冲放电产生的电蚀现象对导电材料进行精密加工,特别适用于传统切削方法难以处理的超硬、超韧或复杂几何形状的金属工件制造。

一、 技术原理与核心优势

电火花成型机的基本工作原理基于工具电极(通常为铜或石墨)与工件电极在绝缘工作液(如煤油或去离子水)中保持微小间隙。通过脉冲电源在两极间施加电压,当间隙电场强度达到击穿值时,产生瞬时高温火花放电,局部熔化甚至汽化工件材料,从而实现材料的逐点蚀除。这一非接触式加工方式使其具备独特优势:

- 不受材料硬度限制:可加工淬火钢、硬质合金、钛合金等超硬材料。

- 加工精度高:表面粗糙度可达Ra0.1μm,尺寸精度控制在微米级。

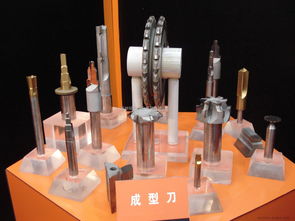

- 复杂形状成型能力:可加工深槽、窄缝、异形孔及三维曲面模具。

- 无宏观切削力:工件无机械应力变形,适合薄壁、细长件加工。

二、 关键制造技术与系统构成

现代电火花成型机的制造融合了精密机械、数控技术、脉冲电源及智能控制等多学科技术:

- 主机结构:采用高刚性铸铁或聚合物混凝土床身,配备精密直线导轨和滚珠丝杠,确保运动稳定性。

- 脉冲电源系统:研发自适应脉冲电源,实现高效低损耗加工,如模糊控制、绿色节能电源技术。

- 数控系统:多轴联动数控系统(如三轴联动或多头加工系统)支持复杂轨迹编程与自动化加工。

- 工作液循环过滤系统:高精度过滤装置保持工作液清洁度,配备温度控制单元以稳定加工环境。

- 智能工艺数据库:集成专家系统,根据材料与加工要求自动优化参数(如电流、脉宽、间隙电压)。

三、 在金属成形机床制造中的应用

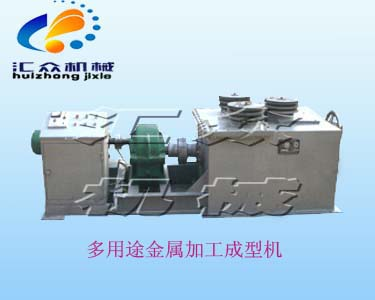

电火花成型机不仅是加工设备,其本身也是高端金属成形机床制造产业链的关键环节:

- 模具制造核心设备:用于汽车覆盖件模具、塑料注塑模、压铸模等型腔的精密加工,直接影响下游制造业的产品质量与效率。

- 难加工零件生产:在航空航天领域加工发动机叶片气膜孔、在医疗器械领域制造微型手术器械。

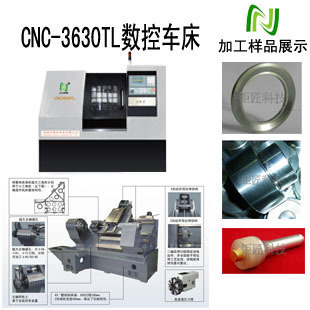

- 机床自身零件加工:用于生产其他机床的高精度主轴、导轨、齿轮等关键部件,提升整体机床产业水平。

四、 技术发展趋势与挑战

随着智能制造与绿色制造理念的推进,电火花成型机制造正朝向:

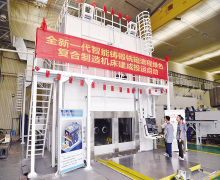

- 智能化与自动化:集成机器视觉、在线检测与自适应控制,实现无人化加工。

- 高效节能技术:研发新型脉冲电源与工作液,提升加工效率同时降低能耗与污染。

- 微细加工与复合加工:结合激光、超声等技术,向微米级微细EDM及复合加工方向发展。

- 数字化转型:通过物联网技术实现设备状态监控、远程运维与工艺数据云端优化。

行业仍面临高端数控系统依赖进口、工艺数据库本土化不足、专业技术人才短缺等挑战。加强基础研究、推进产学研合作、制定行业标准将是提升我国电火花成型机制造核心竞争力的关键路径。

电火花成型机作为金属成形机床制造的重要分支,以其独特的加工能力持续推动着高端装备制造业的发展。通过持续技术创新与产业升级,它将在精密制造、模具工业乃至国防尖端领域发挥不可替代的作用,为“中国智造”提供坚实的工艺装备基础。

如若转载,请注明出处:http://www.bim-ku.com/product/51.html

更新时间:2026-02-24 02:17:37